Als het erop aankomt EV’seen grotere batterij is niet altijd beter.

Ford Motor Company doet die weddenschap als onderdeel van zijn inspanningen om een nieuwe reeks meer betaalbare elektrische voertuigen te produceren – te beginnen met een middelgrote elektrische vrachtwagen met een vanafprijs van $ 30.000, die in 2027 moet verschijnen.

Om meer uit een kleinere batterij te halen, heeft Ford elke stap van het productieproces opnieuw moeten uitvoeren. Het heeft het typische lopende bandproces geschrapt ten gunste van wat de autofabrikant het zelf noemt “Ford Universal EV-platform,” en vereenvoudigde elk onderdeel van zijn EV, van de kilometers aan bedrading in het elektrische systeem tot het aantal onderdelen waaruit het frame bestaat.

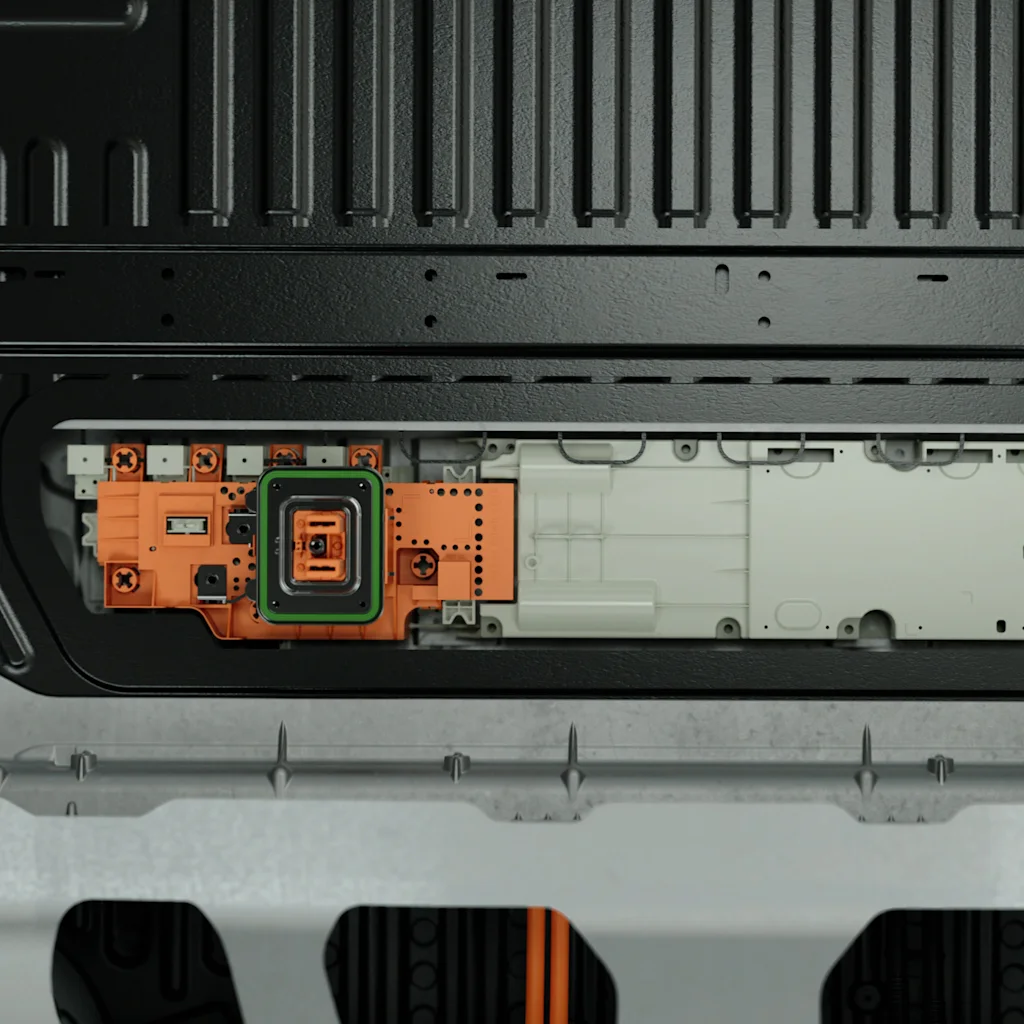

En het heeft de batterij zelf moeten heroverwegen om deze zowel efficiënter als goedkoper te produceren te maken. Ford schrijft veel van deze innovaties toe aan het team van Auto Motive Power, een startup voor het opladen van elektrische auto’s die Ford in 2023 terugkocht.

Ford Bounties om de efficiëntie te verhogen

Batterijen vormen een enorme uitdaging voor het ontwerpen van betaalbare, efficiënte elektrische auto’s. De batterij maakt minimaal 25% uit van het totale gewicht van een elektrische auto en ongeveer 40% van de totaalprijs.

IN afgelopen jaren, EV-batterijen worden steeds groter. Een grotere batterij kan kilometers toevoegen aan de actieradius van een EV, maar betekent ook meer gewicht, waardoor een EV minder efficiënt en mogelijk moeilijker te hanteren wordt. Het betekent ook meer productiekosten, waardoor de elektrische auto duurder kan worden.

Om elektrische auto’s betaalbaarder te maken, heeft Ford elk onderdeel van zijn elektrische auto heroverwogen om die batterij te gebruiken.

Elke ingenieur, of hij nu werkt aan de aerodynamica of de ergonomie van het interieur, gebruikt meetgegevens die Ford ‘premies’ noemt om ontwerpcompromissen af te wegen in termen van hoe deze de actieradius en de batterijkosten van het voertuig beïnvloeden.

Dat heeft geleid tot een “optimalisatie op systeemniveau die het team heeft gedaan om elke steen om te draaien om dollars aan kosten en watts aan efficiëntie te vinden”, zegt Alan Clarke, managing director van de Advanced EV Development-divisie van Ford.

Ford verwijderde bijvoorbeeld ruim 1200 meter aan bedrading van zijn Universal EV Platform, waardoor er 22 kilo werd bespaard vergeleken met de bedrading die werd gebruikt in Fords elektrische SUV van de eerste generatie. Terwijl de Ford Maverick 146 structurele onderdelen in zijn frame heeft, zal de komende middelgrote EV van Ford uit slechts twee onderdelen bestaan, dankzij een lichter en eenvoudiger ‘unicasting’-proces.

Een efficiëntere batterij

Naast de compromissen op het gebied van ontwerp heeft Ford ook de batterij opnieuw ontworpen om deze zowel kleiner als efficiënter te maken. Het kan zich ook vertalen in een beter bereik en een betere oplaadervaring voor klanten.

“De elektronenbuis die uit de muur komt, is voor elke klant altijd hetzelfde”, zegt Clarke. “Maar hoeveel kilometer dat betekent, wordt direct bepaald door de efficiëntie van de vermogenselektronica en de efficiëntie van het voertuig.”

In zijn komende middelgrote elektrische auto zal Ford lithium-ijzerfosfaat- of LFP-batterijen gebruiken. Zonder nikkel of kobalt zijn deze batterijen dat wel gebruikelijk in Chinese elektrische auto’s-goedkopere chemische ingrediënten gebruiken dan lithium-ion en andere batterijtypen.

Hoe efficiënt een EV-batterij is, hangt grotendeels af van de software, en dit is waar het team van Auto Motive Power in het spel komt.

Een EV-batterijpakket bestaat uit meerdere cellen, en “de prestaties van dat batterijpakket worden beperkt door de slechtste cel”, legt Clarke uit. Batterijcellen zijn gevoelig voor temperatuurspanning en andere omstandigheden om hen heen.

“Je wilt een elektrische auto kopen van het bedrijf dat hun batterijen het beste begrijpt, ze vanuit softwareoogpunt het beste thermisch beheert, kan meten waar ze zich bevinden en ze in evenwicht kan brengen en ze kan opladen tegen tarieven die ze niet verslechteren”, voegt hij eraan toe.

Algoritmen kunnen de spanning, de temperatuur en het regeneratief remmen van een accu monitoren om het energieverbruik van het voertuig te maximaliseren.

Software regelt hoe een elektrische auto energie uit de accu haalt en in de aandrijfeenheid van het voertuig stopt. En het stelt de autofabrikant ook in staat een batterij in realtime te optimaliseren door te reageren op het gedrag van de bestuurder en op gegevens uit de echte wereld, om de slijtage van de batterij te verminderen en de levensduur ervan te beschermen.

“Elke klant heeft verschillende manieren om batterijen te gebruiken”, legt Anil Paryani uit, voormalig CEO van Auto Motive Power en nu uitvoerend directeur engineering bij Ford.

“In Arizona kunnen ze verschillende hitte-uitdagingen hebben… dus we hebben voor de gebruiker geoptimaliseerde controles om deze afwegingen te minimaliseren”, zegt hij.

Soms hebben klanten gewoon ander laadgedrag. Paryani zegt bijvoorbeeld dat zijn moeder in een appartement woont en daarom vrijwel uitsluitend gebruik maakt van snelladers, wat een negatieve invloed kan hebben op de accuduur van een elektrische auto.

“Wat moeten we doen om (batterij)degradatie te voorkomen?” zegt hij. “Wij lossen het op met onze software.”

Ford maakt zijn batterijcellen in het BlueOval Battery Park in Michigan.

Blijft een startup binnen Ford

Auto Motive Power, opgericht in 2017, was een voormalige leverancier van Ford voordat het in 2023 door de autofabrikant werd overgenomen.

Destijds opereerde het team nog steeds als een ‘zeer slordig’ startup, zegt Paryani. Door onderdeel te worden van een autofabrikant ter waarde van 56 miljard dollar had dat drastisch kunnen veranderen, maar ze konden die initiële energie behouden.

De leidinggevenden besloten het team ‘afgesloten’ te houden, zegt Paryani, ‘zodat we ontwerprisico’s kunnen nemen die traditionele autobedrijven volgens mij nooit zouden durven nemen.’

Grote bedrijven als Ford kunnen vaak verstrikt raken in een ‘analyseverlamming’, geeft Clarke toe, terwijl het bekend is dat startups snel failliet gaan. Paryani en zijn team hielden vast aan dat ethos en maakten tegelijkertijd gebruik van de middelen van Ford, zoals toegang tot hun EV-ontwikkelingscentrum.

“(Door) alle verschillende dingen die het team van Anil heeft geprobeerd, hebben we zoveel geleerd over verschillende materialen en de interactie tussen verschillende apparaten die we anders niet zouden hebben gehad”, zegt Clarke. “Of om het te leren, zouden we waarschijnlijk twee jaar hebben besteed aan het bouwen van modellen en beseften we dat het geen goed idee was.”

Het team van Paryani testte in plaats daarvan verschillende ideeën snel door middel van prototypes. Dit werk is van cruciaal belang voor de ontwikkeling van betere elektrische auto’s, die uiteindelijk nog een vroege technologie zijn.

“Verbrandingsmotorvoertuigen hebben 120 jaar rijping, techniek, optimalisatie en innovatie ondergaan”, zegt Clarke.

Elektrische auto’s daarentegen bevinden zich in “inning één – of misschien inning twee.”